2、找好切入点

在辅导的过程中,经常有人问笔者一个问题:“在现场改善活动中遇到的最大问题是什么?”笔者的回答是:“有些人的观念难以改变,意识的僵化保守,总是抱着传统的观念在工作。”精益生产所强调的是要透过不断的改善活动,以提高企业的体质,创造利益,持续发展。要改善必须要能改变现状,改变人的观念之后,才能改变人的做法、物的做法、机器的做法等等,也才能获得成果。因此,从员工的意识转变开始,逐步深化。

究竟从哪里开始推行才能化解阻力呢?对不同行业、不同的企业可能要视情况具体决定。但对许多企业来说从缩短“切换时间”开始进行改善不失为可取之道。这样做所面临的意识问题较少,任何公司都可以采用,相对来说也较容易完成。所以,也是导入精益生产方式较好的切入点。以最容易做、最明显的改善成果,使组织内的每一位员工都能身历其境感受到精益生产方式的威力,从而改变意识,建立十足的自信心,这对全面推行精益生产方式大有帮助。

3、样板区先行

像TQC一样,精益生产在实施方面还面临着许多问题,这些问题都是因为员工由于抵触而拒绝接受任何变化所产生的。因而对各阶层管理者的教育十分有必要。制定详细的初期试行计划,以样板区先行(而不是整个工厂范围内全都突然地开始实施精益生产)是可取的。

4、成立强有力的推行小组

应该建立一个负责的推行队伍。该队伍可由5~15人组成,这些人应来自品质控制、工序制造、运输、采购、营销及其他领域。在实施过程中,通过小组实施帮助员工抛弃阻碍精益生产推进的活动是十分必要的工作。此外,同TQC一样,精益生产在许多方面是一系列要花费很多时间的小改进。它需要涉及到的所有部门都具有耐心,持之以恒方可取得应有的成果。

推行小组工作:

◇至少每周进行一次集中会议(1小时,最多2小时)

◇揭示改善事项(一目了然)

◇会议结束,去现场立刻进行改善(到第2天上班时间足够)

◇改善事项一览表要明确以下内容

·改善成员

·改善项目名

·改善内容

·改善部门

·改善担当者

·应完成日期

·结果

5、评价部门经理的绩效

为了更好地推行精益生产方式,需要对各部门实施绩效进行评价。对实施绩效的评价主要强调为改善物流、减少工时而改变的过程和活动的数量。如果过程得到改进,则相应的成本也会降低。精益生产在其他方面的优点包括降低搬运成本、减少废品、改善品质、强化员工参与意识、提升士气和生产率水平。

在精益生产系统中,评价部门经理绩效往往根据下面六个指标:

l 改善。包括进行中的项目改善数,成本、生产率等管理项目的变化趋势。

l 品质、不良品率的降低、过程控制的提高以及获得高品质产品能力的提高。

l 进行均衡生产及在需要时提供必要零件的能力。

l 部门库存水平(例如,存货周转率的好转趋势)。

l 支出不超预算。

l 提高员工多方面的技能,以及员工参与改善的积极性及士气。

6、精益生产导入指引

虽然为了改变员工的意识,在初期导入时可能实施一些容易见效的改善,不过就精益生产的整体推行而言,应该按以下步骤进行。

培训和意识变革

↓

5S管理

↓

流水线化生产系统

↓

单元生产

↓

拉动式生产系统

↓

生产均衡化同步化

↓

标准作业

7、心动不如行动

通过本书读者可能已经了解到精益生产方式的内容十分丰富。也许正是因为内容太多,对在本企业能否取得成功信心不足。其实,正如前面所指出,是许许多多的小改善产生“质”的变化,才带来了巨大的变化。此外,各公司可以根据自己的情况,采用精益生产中的部分思想,在部分车间或生产小组实施也同样可以取到一定的效果。本书第六章(冲压加工的“一个流”生产)即是成功的案例:在冲压班实施一个流生产。因此,重要的不是感叹“如果能实现精益生产多好”,还是“心动不如行动”,一步一步地走,从量变到质变。

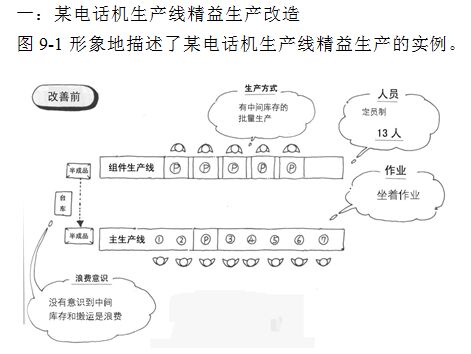

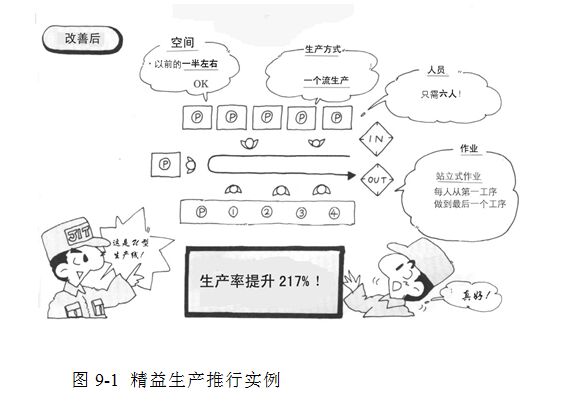

(三)、精益生产事例

肖智军

肖智军